Ubrania z aplikacjami tekstronicznymi

Na Wydziale Mechatroniki Politechniki Warszawskiej opracowano technologię wytwarzania polimerowych past używanych do drukowania elastycznych i rozciągliwych warstw elektronicznych bezpośrednio na podłożach tekstylnych.

Technologię opracował dr inż. Daniel Janczak w Zakładzie Mikrotechnologii i Nanotechnologii. Obecnie trwają prace nad wykonaniem pierwszej serii tekstronicznych koszulek, a w następnych miesiącach kolejnych aplikacji sensorycznych monitorujących czynności życiowe użytkownika.

Elektronika drukowana

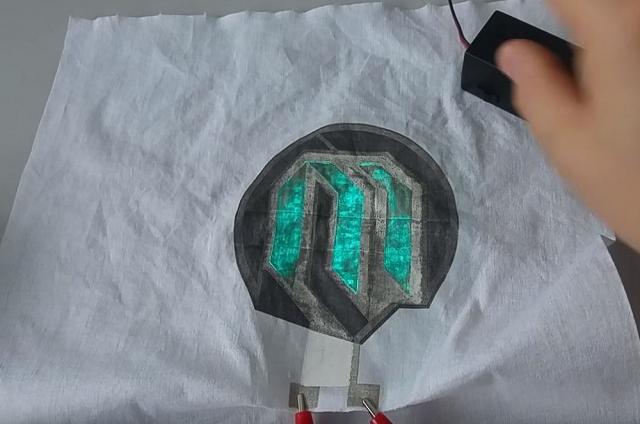

Pierwszym demonstratorem opracowanej technologii jest wielowarstwowa struktura wyświetlacza elektroluminescencyjnego składającego się z 7-8 warstw przewodzących, dielektrycznych lub rezystywnych drukowanych w odpowiedniej kolejności, jedna po drugiej np. na koszulce T-shirt. Dzięki opracowanej kompatybilnej chemicznie rodzinie past o różnych właściwościach elektrycznych oraz fizycznych, wytworzony układ pomyślnie przeszedł testy odporności mechanicznej. Obecnie czeka na serię kolejnych bardziej inwazyjnych testów zmęczeniowych.

Pod pojęciem elektroniki drukowanej kryją się technologie pozwalające wytwarzać elementy elektroniczne czynne i bierne oraz całe układy funkcjonalne na podłożach elastycznych (takich jak różnego rodzaju folie, elastyczne szkło czy papier) przy wykorzystaniu różnego rodzaju technik drukarskich powszechnie używanych np. w poligrafii.

Aby możliwe było drukowanie elektroniki konwencjonalnymi metodami, potrzebne są do tego celu specjalne farby, tusze, pasty, inki (różnie zwane w zależności od metody druku). I tak jak w przypadku klasycznych farb, których zadaniem jest wytworzenie warstwy o danym kolorze używa się różnych pigmentów (materiałów fazy funkcjonalnej), tak w przypadku farb do druku elektroniki używa się wypełniaczy, których nadrzędnym zadaniem jest zapewnienie nadrukowanej warstwie odpowiednich właściwości elektrycznych. Stosując różnego rodzaju materiały fazy funkcjonalnej (najczęściej w postaci drobnego proszku cząsteczek przewodzących, rezystywnych lub dielektrycznych o wielkości od kilku nanometrów do setek mikrometrów), możliwe jest - poprzez kontrolowanie ich zawartości w paście lub farbie - sterowanie właściwościami elektrycznymi drukowanej warstwy.

Nadrukowana warstwa to kompozyt. Rdzeniem kompozytu jest materiał fazy funkcjonalnej, a jego osnową polimer, który zapewnia nadrukowanej warstwie odpowiednią adhezję do podłoża wytrzymałość mechaniczną i odporność na czynniki zewnętrzne.

Pasta lub farba do druku stanowi dobrze zbilansowaną kompozycję materiału fazy funkcjonalnej w nośniku polimerowym. Nośnik to najczęściej polimer osnowy rozpuszczony w rozpuszczalnikach organicznych, które po nadrukowaniu warstwy są odparowywane w procesie suszenia/utwardzania warstw. Skład nośnika dobierany jest w taki sposób, aby wraz z zawieszoną w nim fazą funkcjonalną, kompozycja (roztwór koloidalny) posiadała odpowiednie właściwości reologiczne zapewniające wierne odwzorowanie zadanego wzoru na podłożu.

W procesie przygotowania farby/pasty bardzo ważne jest równomierne rozmieszczenie materiału fazy funkcjonalnej w nośniku. Źle przeprowadzony proces mieszania, ujednorodniania farby może spowodować pogorszenie się oczekiwanych właściwości elektrycznych drukowanej warstw, nawet o dwa trzy rzędy wielkości. Dlatego proces przygotowania materiału fazy funkcjonalnej, a następnie jego ujednorodniania w kompozycie jest tak istotny. Najczęściej jest on kilkuetapowy i polega na mieszaniu pasty w różnego rodzaju ucierakach, moździerzach, speedmikserach i trojwalcarkach przy zachowaniu wielu parametrów technologicznych.

Dobrze ujednorodniona farba lub pasta w poprawnie opracowanym nośniku zapewnia powtarzalność nadruków, tak w przypadku odwzorowania kształtu (grubość warstwy ma znacznie), jak i w przypadku właściwości elektrycznych.

Technologia sitodruku

Dr inż. Daniel Janczak w swoich badaniach zajmuje się opracowywaniem nowych past do technologii sitodruku. Jest to technika grubowarstwowa pozwalająca na wytwarzaniu warstw o grubości kilku mikrometrów. Polega na przeciskaniu pasty przy użyciu gumowej rakli przez zamaskowane sito celem odwzorowania niezamaskowanego wzoru na podłożu. Jest to technologia wielkoformatowa pozwalająca na wytwarzanie dużej ilości prostych elementów w krótkim czasie.

Obecnie, bazując na zdobytym doświadczeniu, zajmuje się badaniami w nowej dynamicznie rozwijającej się dziedzinie elektroniki rozciągliwej. Tego typu układy pożądane są między innymi w aplikacjach elektroniki osobistej, elektroniki noszonej.

Spośród dostępnych materiałów podłożowych największe wyzwania, ale i największy potencjał dają podłoża tekstylne. Tego rodzaju aplikacje nazywane są w Polsce tekstroniką. Wytwarzanie elektroniki na podłożach tekstylnych wiąże się z koniecznością rozwiązania wielu problemów: od drukowania na niejednorodnej chłonnej powierzchni poprzez wygórowane wymagania mechaniczne. Od układów na tkaninach oczekuje się aby były lekkie, cienkie, elastyczne, nie krepowały ruchów, a najlepiej, aby były niezauważalne dla użytkownika. Ponadto muszą wytrzymywać wszelkiego rodzaju odkształcenia mechaniczne, a przede wszystkim wytrzymywać pranie.

Spełnienie tych wymogów otwiera bardzo szeroką gamę potencjalnych zastosowań. Istnieje możliwość drukowania różnego rodzaju elektrod oraz czujników monitorujących funkcje życiowe użytkownika w czasie rzeczywistym. Jest to niezwykle ważne dla sportowców czy osób chorych. Dzięki tego typu aplikacjom np. pomiary EKG w trakcie testów wysiłkowych stają się dużo prostsze.

Do wielu z tych aplikacji wystarczy wytworzenie struktury składającej się z 3-4 warstw nadrukowanych w odpowiedniej kolejności z past o pożądanych właściwościach elektrycznych. Wykorzystując sitodruk, technikę powszechnie wykorzystywaną do druku wzorów na koszulkach, autor opracowuje nowe aplikacje. Jak podkreśla - istotą sukcesu jest nowy nośnik zastosowany w wytwarzanych pastach: opracowana kompozycja osnowy polimerowej zapewnia pastom o różnej fazie funkcjonalnej odpowiednią reologię, a wydrukowanym warstwom po wysuszeniu odpowiednie właściwości mechaniczne (odporność na zginanie i rozciąganie) i stabilne właściwości elektryczne.

Sporządzone pasty pozwalają na wytwarzanie wielowarstwowych struktur bezpośrednio na tkaninie. Jak pokazuje pierwszy z wykonanych demonstratorów, możliwe jest wytworzenie ośmio-warstwowej struktury wyświetlacza elektroluminescencyjnego, odpornego na zginanie, bezpośrednio na koszulce. Testy wykazały, że drukowane struktury można prać, a nawet prasować bez szkody dla ich właściwości. Co więcej, samo prasowanie powoduje naprawę uszkodzonych ścieżek przerwanych. Wykazano także zwiększoną wytrzymałość na rozciąganie nawet powyżej 100 proc., choć w normalnym użytkowaniu materiał nie rozciąga się więcej niż 20 proc.

Dr inż. Daniel Janczak wcześniej zajmował się opracowywaniem past polimerowych na podłoża elastyczne, głównie folie na bazie nanopłatków grafenowych jako materiał fazy funkcjonalnej. W ramach badań do doktoratu przebadał szereg czynników materiałowych oraz parametrów technologicznych mających wpływ na właściwości elektryczne drukowanych warstw. Za tamte badania został wyróżniony w konkursie Innowator Mazowsza.

Źródło i zdjęcia: Dr inż. Daniel Janczak