Naukowiec z PW opracowuje technologię wytwarzania nowoczesnych materiałów do rekonstrukcji kości

W ramach projektu „BIOEXPLO” zespół naukowców pod kierunkiem dr. inż. Michała Gloca z Wydziału Inżynierii Materiałowej PW opracowuje technologię wytwarzania nowatorskich materiałów do zastosowań w implantach kostnych.

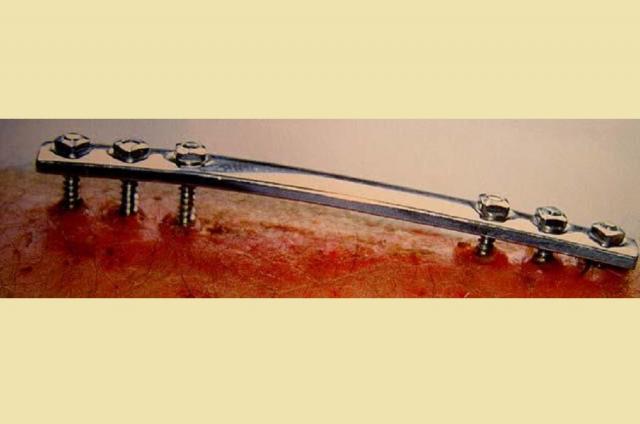

- Naszym celem jest opracowanie nowoczesnej technologii wytwarzania nowej generacji implantów tytanowych służących do stabilizacji złamań kostnych. Kluczowym elementem projektu jest wytworzenie elementów z czystego tytanu (Ti-CP) stosowanych do rekonstrukcji kości, z wykorzystaniem unikatowej i innowacyjnej metody odkształcania wybuchowego - mówi pomysłodawca projektu dr inż. Michał Gloc z Wydziału Inżynierii Materiałowej, Uczelnianego Centrum Badawczego „Materiały Funkcjonalne” PW.

Obecnie na rynku nie istnieją elementy wytwarzane z czystego tytanu, zastosowanie ma natomiast tytan z dodatkami stopowymi jak aluminium i wanad, które nie zawsze są dobrze tolerowane przez organizm ludzki. Dzięki proponowanej technologii, opracowane wyroby medyczne będzie wyróżniać unikatowa biozgodność, brak pierwiastków stopowych, wysoka wytrzymałość mechaniczna oraz mniejsza masa.

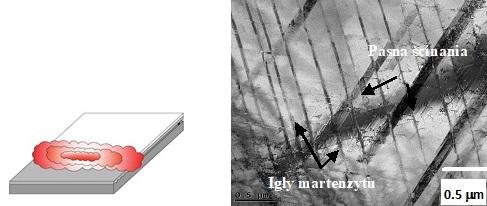

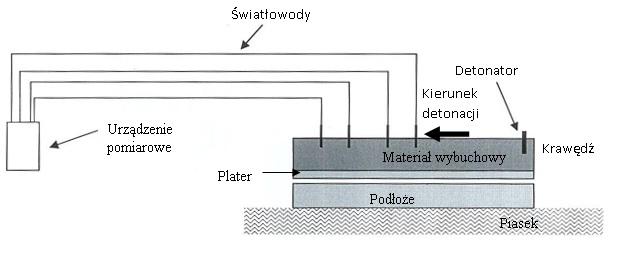

Odkształcanie wybuchowe jest obecnie jedną z niekonwencjonalnych metod umacniania metali. Ta nowatorska technika pozwala na uzyskanie materiałów o unikalnych właściwościach, zarówno wytrzymałościowych, jak i odpornych na degradację. Materiały odkształcone wybuchem to połączenie unikalnych właściwości nanomateriałów i materiałów nierównowagowych. Warto podkreślić, że mechanizm procesu odkształcania wybuchem oraz sposób powstawania złożonych struktur nie został do końca wyjaśniony, a dotychczas otrzymane wyniki są przedmiotem licznych dyskusji.

Planowane wykorzystanie w projekcie czystego tytanu, w którym właściwości wytrzymałościowe zostaną uzyskane bez konieczności używania pierwiastków stopowych, spowoduje redukcję kosztów materiału poprzez brak potrzeby stosowania pierwiastków drogich, deficytowych i cytotoksycznych jak: aluminium, niob, wanad i jednocześnie znacząco podniesie cechę użytkową jaką jest tzw. biozgodność.

Zwiększona wytrzymałość uzyskana poprzez odkształcenie wybuchem przyczyni się do redukcji wymiarowej elementu, a tym samym do redukcji jego masy. Obniży to także destrukcję kości i zwiększy jej stabilność oraz szybkość regeneracji w przypadku implantów czasowych. Szybszy proces osteointegracji (połączenia implantu z kością) ograniczy zapalenia septyczne (bakteryjne), które mogą wystąpić w trakcie lub po zabiegu implantacji materiału do kości.

W przypadku implantów wszczepianych na całe życie (np. u osób w podeszłym wieku) zastosowana zostanie dodatkowa obróbka powierzchniowa, która pozwoli na zwiększenie rozwinięcia powierzchni oraz przyłączenie naturalnie występującego w tkance kostnej hydroksyapatytu, co przyczyni się do zwiększania integralności z kością.

W celu potwierdzenia unikatowych właściwości uzyskanego produktu, przeprowadzone zostaną badania obejmujące nowoczesne mikroskopowe, mechaniczne i biologiczne techniki badawcze.

Oprócz dr. inż. Michała Gloca z Wydziału Inżynierii Materiałowej, Uczelnianego Centrum Badawczego „Materiały Funkcjonalne” PW projekt realizują: dr inż. Sylwia Przybysz z Instytutu Wysokich Ciśnień Polskiej Akademii Nauk, dr inż. Marcin Wachowski z Wojskowej Akademii Technicznej, mgr inż. Judyta Dulnik z Instytutu Podstawowych Problemów Techniki Polskiej Akademii Nauk oraz dr inż. Paulina Kozera z Politechniki Warszawskiej.

Projekt otrzymał dofinasowanie Narodowego Centrum Badań i Rozwoju w ramach konkursu „Lider XI”. Będzie realizowany do grudnia 2023 r.

Źródło i zdjęcia: Wydział Inżynierii Materiałowej PW