„Czym skorupka za młodu nasiąknie…” Wywiad z prof. T. Wierzchoniem z Wydziału Inżynierii Materiałowej

Nagroda Mistrza Techniki, sztuczne serce, kosmiczna misja. Mało? Na pewno. Prof. Tadeusz Wierzchoń ma zawsze coś do powiedzenia. I do zaprezentowania. Niewielką część swojego pokaźnego dorobku przybliża już dzisiaj Czytelnikom Biuletynu PW.

Profesor Tadeusz Wierzchoń jest specjalistą w inżynierii powierzchni. Niemniej jego zainteresowania są na tyle szerokie, że przygotowywane przez niego materiały mogą znaleźć zastosowanie w różnych gałęziach przemysłu. W Politechnice Warszawskiej pracuje od 1968 roku, odkąd po ukończeniu Wydziału Chemicznego PW zdecydował się podjąć pracę na Wydziale Mechanicznym Technologicznym w Zakładzie Spawalnictwa. Od 1975 r. tj. od utworzenia Instytutu Inżynierii Materiałowej (na prawach Wydziału) do chwili obecnej związany jest z Wydziałem Inżynierii Materiałowej, gdzie w latach 1990-1996 był prodziekanem ds. nauki, a w latach 1996-1999 pełnił funkcję dziekana. Aktualnie jest kierownikiem Zakładu Inżynierii Powierzchni WIM PW realizując prace związane z m.in. biomateriałami, tribologią (nauką o procesach zachodzących w ruchomym styku ciał stałych; przyp. red.) i korozją w kontekście opracowywania innowacyjnych technologii inżynierii powierzchni oraz konstrukcji urządzeń do ich realizacji w aspekcie prac wdrożeniowych. Pełni również funkcję przewodniczącego Zespołu Inżynierii Powierzchni w Komitecie Nauki o Materiałach Polskiej Akademii Nauk.

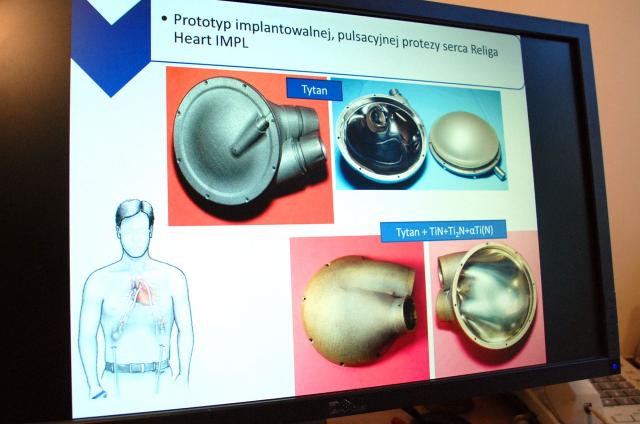

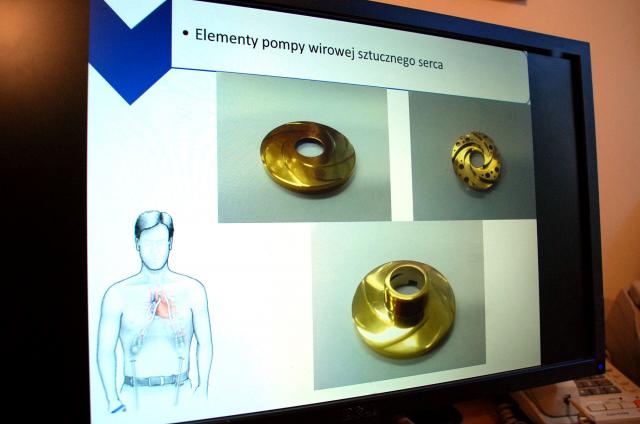

W latach 2000-2006 był m.in. prezesem Polskiego Towarzystwa Materiałoznawczego. Laureat licznych nagród, w tym przyznanej pod koniec 2016 r. Nagrody Ministra. I choć świat metali jest mu zdecydowanie najbliższy, to swoje prace naukowe związał również z ludzkim sercem, włączając się w realizację zadania „Opracowanie technologii kształtowania właściwości stopów tytanu i stali wysokostopowych w aspekcie zastosowań w konstrukcjach protez serca” w ramach programu Polskie Sztuczne Serce prof. Zbigniewa Religi, a obecnie uczestnicząc w realizacji projektu STRATEGMED dotyczącego pompy wirowej protezy serca wykonanej ze stopów tytanu.

Profesor sięga gwiazd także w dosłownym tego słowa znaczeniu. Opracowane w jego zespole technologie znalazły bowiem zastosowanie w misjach kosmicznych: Europejskiej Agencji Kosmicznej - Rosetta oraz rosyjskiej - Roskosmos. To oczywiście nie wszystko. Prof. Tadeusz Wierzchoń jest również współtwórcą ponad 30 patentów. Kilka lat temu poproszono go nawet, by wskazał kandydata do Nagrody Nobla z chemii. Jest także współautorem wydanej w Stanach Zjednoczonych książki o nowych technologiach inżynierii powierzchni, która cieszy się niesłabnącą popularnością mimo upływu czasu („Surface Engineering of Metals - Principles, Equipment, Technologies” CRC Press, Boca Raton, New York, 1999, dostępna również w bazie danych wydawnictwa www.materials.netbase.com).

O swoich najbliższych planach i o drodze, która wcale autostradą nie jest, opowiada w rozmowie z Biuletynem PW.

Profesorze, co robi chemik na wydziale związanym z inżynierią materiałów?

Wiedza nabyta podczas studiów na Wydziale Chemicznym PW była dla mnie niezwykle użyteczna. Nie ma bowiem nowej technologii bez poznania zjawisk fizykochemicznych jej towarzyszących. Obserwując zjawiska zachodzące w trakcie procesu monitorujemy (np. w metodach inżynierii powierzchni) mikrostrukturę, skład fazowy, skład chemiczny, topografię i morfologię, stan naprężeń własnych w wytwarzanych warstwach, a więc kontrolujemy ich właściwości użytkowe, uwzględniając również warunki eksploatacyjne obrabianego wyrobu. A to jest sedno inżynierii materiałowej.

Dzięki nabytej wiedzy, już w trakcie pracy na Wydziale Mechanicznym Technologicznym, w przeciągu pięciu lat zrobiłem doktorat, jak również byłem współautorem pierwszej książki na temat nowatorskiej wówczas technologii zgrzewania dyfuzyjnego. Moim promotorem był prof. Stefan Wojciechowski. Tematyka pracy dotyczyła spajania dyfuzyjnego, a więc łączenia różnych materiałów z wykorzystaniem zjawiska dyfuzji, bez tworzenia się tzw. strefy wpływu ciepła, w temperaturach poniżej temperatury topnienia, zatem bez znaczącego wpływu na właściwości mechaniczne łączonych materiałów. Ta innowacyjna technologia znajduje m.in. zastosowanie w lotnictwie, elektronice czy też przemyśle energetyki jądrowej.

W tamtych czasach uczestniczyłem również w pracach zespołu badawczego kierowanego przez profesora Stanisława Piwowara, który opracował konstrukcję i zbudował pierwszą w Polsce zgrzewarkę dyfuzyjną. Rozpoczęły się prace wdrożeniowe. Jednocześnie zainicjowano pierwsze w Polsce badania strukturalne złączy spawanych z zastosowaniem defektoskopii ultradźwiękowej.

Po uzyskaniu tytułu doktora przeszedłem na etat naukowo-dydaktyczny - adiunkta w Instytucie Inżynierii Materiałowej na prawach Wydziału, utworzonego w 1975 roku. Spotkały mnie wtedy niezwykłe zadania badawcze w zakresie opracowania prekursorskich w skali światowej procesów: borowania, krzemowania, PACVD (Plasma Assisted Chemical Vapour Deposition) z zastosowaniem aktywacji atmosfery gazowej wyładowaniem jarzeniowym. Prace te stanowiły rozszerzenie badań realizowanych w zespole kierowanym przez prof. Tadeusza Karpińskiego, dotyczących opracowania technologii azotowania jarzeniowego, wdrożonej w Niemczech (RFN) trzy lata wcześniej. Trafiłem tym samym na interesującą tematykę i dostałem zadanie stworzenia innowacyjnej technologii. Moja habilitacja była jedną z pierwszych prac w świecie dotyczących technologii borowania jarzeniowego.

Czy w uznaniu właśnie tych dokonań został Pan dziekanem wydziału? Czy miał Pan również na swoim koncie osiągnięcia organizacyjne?

Od samego początku byłem bardzo zaangażowany zarówno w sprawy uczelni, jak i wydziału. Tak już bowiem jest, że jeżeli się tworzy coś nowego, powstają również dodatkowe obowiązki organizacyjne, np. związane z tworzeniem nowych laboratoriów, współpracą badawczą z jednostkami naukowymi i przemysłem. Ponadto uważam, że najlepsze efekty uzyskuje się w pracy zespołowej. Po habilitacji udało mi się stworzyć zespół badawczy zajmujący się nowatorskimi technologiami inżynierii powierzchni: procesem PACVD i technologiami hybrydowymi łączącymi w/w procesy, jak też np. opracowane procesy borowania i azotowania jarzeniowego. Natomiast w ostatnich latach swoje prace ukierunkowałem na zagadnienia związane z biomateriałami, współpracując z Fundacją Rozwoju Kardiochirurgii, Centrum Zdrowia Dziecka, a także w zakresie materiałów dla potrzeb kosmonautyki, aby pokazać z jakimi wyzwaniami może mierzyć się inżynieria powierzchni, w przypadku gdy dobór materiałów stosowanych w tych dziedzinach jest niezbyt szeroki, a wymagania im stawiane są coraz większe.

Pańska praca naukowo-badawcza obejmuje inżynierię powierzchni, biomateriały, tribologię i korozję. Co stanowi wspólny mianownik dla tych zagadnień?

Każda z tych specjalizacji związana jest ściśle z inżynierią powierzchni - wyodrębnioną w ramach inżynierii materiałowej w 1978 r. - z uwagi na fakt, że trwałość i niezawodność różnych wyrobów, takich jak np. narzędzia, elementy konstrukcyjne czy biomateriały zależy w dużej mierze właśnie od powierzchni. To powierzchnia decyduje o odporności korozyjnej materiałów, właściwościach tribologicznych (tj. odporności na zużycie przez tarcie oraz współczynnik tarcia), aktywności biologicznej, a nawet walorach dekoracyjnych konkretnego wyrobu. Jeśli zatem stworzy się taką warstwę powierzchniową, która spełnia wymagania stawiane wyrobom w warunkach eksploatacyjnych, wytwarza się nowy materiał. Jest to więc jeden z bardziej ekonomicznych sposobów spełniania wymagań materiałowych stawianych przez nowoczesne gałęzie przemysłu. Jeżeli mamy np. tytanowy implant kostny, i chcemy uzyskać dobre połączenie biologiczne z kością, można zastosować np. powłokę z hydroksyapatytu (składnika kości) o znacznej chropowatości i porowatości. W ten sposób uzyskujemy lepszą adhezję i proliferację osteoblastów - komórek kostnych. Z kolei w tytanowych implantach kardiologicznych wytwarzając np. biozgodną dyfuzyjną warstwę azotku tytanu należy stworzyć takie warunki technologiczne procesu, aby wytwarzana warstwa charakteryzowała się dużą gładkością, nie posiadała defektów struktury, np. porów, co z kolei wpływa na ograniczenie adhezji płytek krwi.

Rozwińmy temat implantów kardiologicznych. Jak to się stało, że miał Pan okazję uczestniczyć w tak ważnym projekcie?

Zaczęło się od spotkania z prof. Zbigniewem Religą, kontaktów z pracownikami Fundacji Rozwoju Kardiochirurgii w Zabrzu, zwłaszcza z Pracowni Sztucznego Serca, a następnie stworzonego przez Profesora rządowego programu Polskie Sztuczne Serce. Było to interdyscyplinarne przedsięwzięcie skupiające przedstawicieli środowisk naukowych, medycznych i technicznych wokół idei profesora Zbigniewa Religi stworzenia polskich protez serca. Program ten był koordynowany przez Fundację Rozwoju Kardiochirurgii w Zabrzu. W projekt zaangażowanych zostało 40 zespołów z różnych polskich ośrodków naukowo-badawczych, w tym również kierowany przeze mnie Zespół Obróbek Jarzeniowych Zakładu Inżynierii Powierzchni. Jednocześnie poznawałem wymagania stawiane implantom kardiologicznym i byłem m. in. promotorem rozprawy doktorskiej dr Małgorzaty Gonsior - pracownika FRK w tej tematyce. Ponadto zostałem członkiem Rady Naukowej Fundacji.

Zadania badawcze mojego Zespołu w Programie Polskie Sztuczne Serce były ukierunkowane przede wszystkim na rozwiązania materiałowe zastawki serca wykonanej ze stopu tytanu i polimeru z zastosowaniem innowacyjnych - opatentowanych w UE wspólnie z pracownikami FRK - procesów inżynierii powierzchni.

Jednym z ważniejszych osiągnięć programu Polskie Sztuczne Serce było również opracowanie konstrukcji wirowych pomp wspomagania serca w ramach projektu STRATEGMED kierowanego przez Fundację Rozwoju Kardiochirurgii im. prof. Zbigniewa Religi. W przedsięwzięcie zaangażowany został mój zespół badawczy, który zajął się technologią obróbek powierzchniowych elementów pompy wirowej protezy serca o skomplikowanych kształtach. Do ich wykonania posłużyły stopy tytanu i kompozyt polimerowy. W procesie tym wytwarzamy na tytanie dyfuzyjną warstwę nanokrystalicznych azotków tytanu o dużej gładkości, stosując proces azotowania w niskotemperaturowej plazmie z tzw. aktywnym ekranem, który umożliwia obróbkę nawet cienkościennych elementów o skomplikowanych kształtach wykonanych z tytanu i jego stopów. W przypadku polimeru są to warstwy amorficznego węgla wytwarzane metodą chemicznego osadzania z fazy gazowej z zastosowaniem aktywacji elektrycznej środowiska gazowego (proces PACVD).

W programie Polskie Sztuczne Serce prof. Tadeusz Wierzchoń z zespołem opracował technologię wytwarzania na tytanie oraz stali austenitycznej, w procesach niskotemperaturowego tlenowęgloazotowania, azotowania i tlenoazotowania jarzeniowego, warstw powierzchniowych o charakterze dyfuzyjnym i strukturze nanokrystalicznej oraz niskim stanie naprężeń własnych i określonej topografii powierzchni. Warstwy powierzchniowe wytworzone w zadaniu mogą posłużyć do opracowania biomateriałów o powierzchni zapewniającej przy kontakcie z krwią zminimalizowane ryzyko wykrzepiania w długookresowej pracy serca, a także do wytworzenia powierzchni o właściwościach antyściernych, niskim współczynniku tarcia, antykorozyjnych, wytwarzanych na elementach i podzespołach układów protez serca, gwarantujących ich wysoką wytrzymałość zmęczeniową w długookresowym użytkowaniu. Źródło: Program Polskie Sztuczne Serce Sojusz Medycyny, Nauki i Techniki, Zabrze 2013

Europejskie patenty zostały przyznane procesom obróbek powierzchniowych w niskotemperaturowej plazmie w zastosowaniu do konstrukcji zastawki serca oraz są wykorzystywane obecnie w modyfikacji powierzchniowej pompy wirowej protezy serca (przyp. red.).

A jak się bada biozgodność? Mimo wszystko jest to jednak ciało obce.

W ramach Polskiego Sztucznego Serca przyjęto zasadę, że właściwości biologiczne badane były w trzech niezależnych ośrodkach: Centrum Zdrowia Dziecka, Politechnice Łódzkiej i na Uniwersytecie Jagiellońskim. Badano m.in. adhezję i agregację płytek krwi, zjawiska proliferacji śródbłonków naczyniowych na modyfikowanych powierzchniach biomateriałów tytanowych i polimerowych zgodnie z obowiązującą procedurą.

Jak są testowane tego typu pompy?

Na naszym Wydziale wykonujemy właśnie obróbkę elementów pierwszych pomp wirowych. Badamy strukturę, skład fazowy i chemiczny wytwarzanych warstw, ich topografię i morfologię powierzchni, twardość, odporność na korozję i zużycie przez tarcie. Równolegle prowadzone są badania in vitro m.in. w zakresie adhezji płytek krwi. Przewidziane są również badania in vivo na zwierzętach i badania kliniczne zgodnie z procedurami tych badań. Zakres badawczy projektu STRATEGMED jest szeroki i ukierunkowany na wprowadzenie do praktyki klinicznej oryginalnej polskiej wszczepialnej pompy wspomagania serca oraz systemu zdalnego monitorowania i nadzorowania w zakresie rehabilitacji pacjentów na wspomaganiu serca. Koordynatorem tego projektu jest Fundacja Rozwoju Kardiochirurgii im. prof. Zbigniewa Religi.

Co Pan profesor chciałby najbardziej zaanonsować z nowości, którymi się Pan aktualnie zajmuje?

Technologie hybrydowe, gdyż można jest zastosować w różnych gałęziach przemysłu, począwszy od biomateriałów, poprzez przemysł maszynowy, narzędziowy do lotniczego i kosmicznego. Pozwalają one na wytwarzanie tzw. warstw kompozytowych radykalnie zmieniających właściwości użytkowe wyrobu. Jest to najbardziej perspektywiczny kierunek rozwoju inżynierii powierzchni, bowiem łącząc różne obróbki powierzchniowe można projektować właściwości użytkowe wyrobów z różnych materiałów konstrukcyjnych, przystosowując je do pracy w coraz trudniejszych warunkach eksploatacyjnych, co wymagane jest od inżynierii materiałowej przez szybkie tempo rozwoju nowoczesnych gałęzi przemysłu. W ten sposób można wytwarzać warstwy powierzchniowe o złożonej budowie, wieloskładnikowe lub wielofazowe, umożliwiające np. pracę elementów w znacznie wyższych temperaturach, narażonych na agresywne środowiska korozyjne, czy też duże obciążenia mechaniczne i cieplne np. w przypadku elementów silników lotniczych, matryc do obróbki plastycznej. W ostatnich latach opracowaliśmy też podstawy technologii procesów hybrydowych do kształtowania właściwości użytkowych stopów aluminium i magnezu.

Technologie hybrydowe to także procesy tlenoazotowania i węgloazotowania jarzeniowego prowadzone w jednym cyklu technologicznym poprzez zmianę składu atmosfery reaktywnej, co było ostatnio zastosowane w rozwiązaniu materiałowym protezy stawu biodrowego (przedmiot jednego z naszych ostatnich patentów). Ponadto opracowaliśmy technologię azotowania jarzeniowego na potencjale plazmy tytanu i jego stopów - znaną i stosowaną do tej pory przede wszystkim w kształtowaniu właściwości użytkowych stali. Umożliwia ona projektowanie właściwości użytkowych wyrobów o skomplikowanych kształtach. Stosujemy ją - jak wspomniałem - w obróbce złożonych konstrukcji pomp wirowych protezy serca wykonanych ze stopów tytanu, jak też np. w przypadku elementów umożliwiających wytwarzanie włókien szklanych, wykonanych ze stopów niklu. Opracowaliśmy także procesy wytwarzania dyfuzyjnych warstw powierzchniowych o grubości rzędu 60-80 nm na stopach tytanu NiTi z pamięcią kształtu, w aspekcie zastosowań tego materiału na implanty kostne, czy też kadriologiczne. Pozwalają one na kształtowanie ich właściwości biologicznych w zależności od przeznaczenia, zwiększają odporność korozyjną tego stopu, z czym wiąże się również ograniczenie zjawiska metalozy, tj. w tym przypadku przechodzenia przede wszystkim niklu do otaczających implant tkanek, co jest szkodliwe dla organizmu ludzkiego. Dysponujemy urządzeniami do realizacji tych procesów.

Kto wskazał Pana Profesora do Nagrody Ministra przyznanej w kategorii badań na rzecz rozwoju gospodarki z końcem ubiegłego roku?

Do Nagrody Ministra zostałem zgłoszony przez Instytut Mechaniki Precyzyjnej (IMP) w Warszawie wraz z inż. Januszem Trojanowskim - pracownikiem IMP-u, głównym konstruktorem urządzeń do realizacji opracowanych technologii realizowanych w niskotemperaturowej plazmie. Jest to efekt długoletniej współpracy naszych ośrodków, stanowiący przykład doskonałej kooperacji uczelni z instytutem naukowo-badawczym, mającym duże osiągnięcia we wdrożeniach technologii i aparatury w przemyśle. Instytut wdrożył m.in. 42 urządzenia do azotowania jarzeniowego. Dzięki bliskiej współpracy z Instytutem Mechaniki Precyzyjnej proponujemy obecnie dla przemysłu pełną ofertę tj. technologię wraz z urządzeniem do realizacji obróbek powierzchniowych w niskotemperaturowej plazmie z uwzględnieniem technologii hybrydowych w aspekcie kształtowania właściwości użytkowych wyrobów nie tylko z różnych gatunków stali, ale również tytanu i jego stopów, stopów niklu, a w najbliższym okresie być może niektórych stopów aluminium i magnezu.

Wdrażane przez Pana technologie są również ekologiczne. W 2012 roku otrzymał Pan przecież Nagrodę Specjalną Ministra Gospodarki „e CO2 innowacja" w konkursie Polski Produkt Przyszłości. Jest Pan także laureatem XVII tego konkursu w 2014 r. za technologie azotowania w niskotemperaturowej plazmie narzędzi ze stali szybkotnących.

Nagrody te są zespołowe - podobnie jak nagroda Mistrza Techniki otrzymana wcześniej w 1999 roku za wdrożenie technologii węgloazotowania jarzeniowego wraz z innowacyjnym urządzeniem w przemyśle motoryzacyjnym - i stanowią efekt współpracy mojego zespołu badawczego z Instytutem Mechaniki Precyzyjnej. Opracowane technologie w niskotemperaturowej plazmie spełniają wszystkie wymagania stawiane przez dyrektywy Unii Europejskiej, szczególnie w zakresie ekologicznym, z uwzględnieniem zmniejszenia emisji gazów cieplarnianych do atmosfery. W procesach obróbek powierzchniowych, np. chemicznego osadzania z fazy gazowej z zastosowaniem aktywacji elektrycznej środowiska reaktywnego (metoda PACVD) stosujemy bowiem nowe atmosfery gazowe, zawierające bezpieczne dla środowiska związki organiczne. Przykładami są tu procesy wytwarzania warstw wieloskładnikowych na stalach typu tlenowęgloazotek tytanu, azotek chromu z międzywarstwą chromu z użyciem atmosfer ekologicznych - par związków organicznych. Nowością też są procesy hybrydowe wytwarzania dyfuzyjnych warstw fosforku tytanu na tytanie i jego stopach, które charakteryzują się dobrymi właściwościami użytkowymi tj. dobrą odpornością korozyjną i odpornością na zużycie przez tarcie oraz aktywnością biologiczną. Warstwy te mogą znaleźć zastosowanie w przypadku implantów kostnych.

Technologia azotowania w niskotemperaturowej plazmie narzędzi ze stali szybkotnących umożliwia obróbkę specjalistycznych narzędzi o bardzo złożonych kształtach w skali wielkoseryjnej. Jest to proces konkurencyjny do stosowanych metod PVD i CVD, zarówno pod względem technicznym, jak i ekonomicznym. W tej technologii dyfuzyjna warstwa azotowana ma jednorodną grubość, mikrostrukturę, topografię powierzchni, niezależnie od kształtu obrabianego detalu, a wytwarzana dyfuzyjna cienka warstwa azotków żelaza o określonej topografii, wpływa na ograniczenie przepływu ciepła do narzędzia, co przekłada się na wolniejsze jego nagrzewania, a to z kolei wpływa na zmniejszenie oporów tarcia, a więc wzrost trwałości narzędzia. Źródło: Katalog Laureatów XVII edycji Konkursu Polski Produkt Przyszłości

Czym chciałby Pan zamknąć ten nowy rok, który się dopiero rozpoczął?

Priorytetowym zadaniem jest wykonanie tytanowych pomp wirowych protezy serca z zastosowaniem opracowanej u nas technologii azotowania jarzeniowego na potencjale plazmy. Mam nadzieję, że opracowana również technologia hybrydowa zwiększająca trwałość stalowych kół zębatych tj. ich odporność na zużycie przez tarcie i obniżająca istotnie współczynnik tarcia, znajdzie zastosowanie w różnego rodzaju przekładniach. Kolejna rzecz to potwierdzenie w badaniach in vitro, że opracowane technologie wytwarzania warstw kompozytowych na stopie NiTi z pamięcią kształtu wyeliminują zjawisko metalozy oraz ograniczą wykrzepianie krwi, sprzyjając adhezji śródbłonków. Badania te są realizowane w aspekcie zastosowania tego materiału w implantach kardiologicznych. Mam także nadzieję, że niektóre z projektów badawczych o charakterze wdrożeniowym - zgłoszone wspólnie z naszym zespołem - będą realizowane.

Marzenia?

Moim marzeniem zawsze było utworzenie Centrum Nowoczesnej Inżynierii Powierzchni w Polsce.

Dziękuję za rozmowę.

Rozmawiała: Izabela Koptoń-Ryniec