Wysokowytrzymały tytan do zastosowań w implantologii

Dr inż. Sylwia Przybysz, absolwentka Wydziału Inżynierii Materiałowej PW, wraz z zespołem złożonym z naukowców z Instytutu Metalurgii i Inżynierii Materiałowej PAN oraz Akademii Górniczo Hutniczej z Krakowa pracuje nad opracowaniem nowoczesnej technologii wytwarzania nanokrystalicznego tytanu.

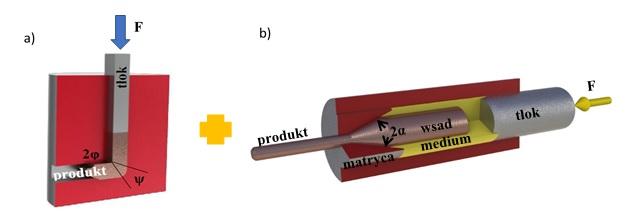

Innowacyjna metoda odkształcania plastycznego czystego tytanu będzie polegała na kombinacji dwóch metod: procesu wyciskania hydrostatycznego HE (ang. Hydrostatic Extrusion) oraz procesu przeciskania przez równoosiowy kanał kątowy ECAP (ang. Equal Channel Anqular Pressing). Odkształcony w ten sposób materiał będzie posiadał rozdrobnioną, izotropową strukturę i będzie mógł zostać wykorzystany w implantach medycznych, m.in. do stabilizacji złamań kostnych.

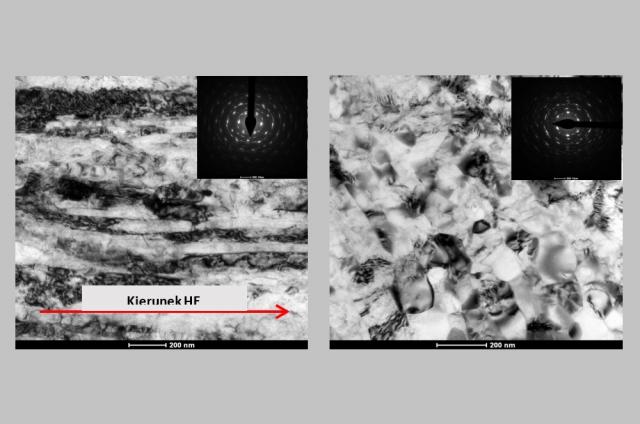

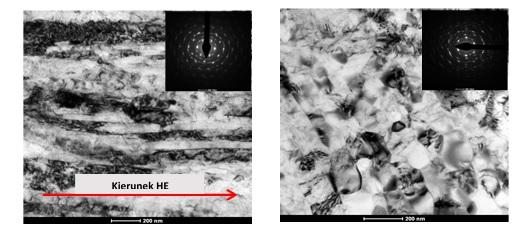

Cechą charakterystyczną procesu HE jest generowanie tzw. struktury włóknistej charakteryzującej się wydłużonymi ziarnami w kierunku osi wyciskanego pręta. Efektem tego jest anizotropia właściwości mechanicznych materiału po procesie deformacji we wzajemnie prostopadłych kierunkach.

Z kolei cechą charakterystyczną dla procesu ECAP jest nierównomierny rozkład odkształceń plastycznych i naprężeń ścinających w strefie deformacji, co sprzyja niejednorodności strukturalnej i mechanicznej deformowanych materiałów. Zastosowanie metody ECAP jako wstępnej przeróbki plastycznej pozwoli na rozdrobnienie mikrostruktury tytanu przed procesem wyciskania hydrostatycznego. Zmiana mechanizmu deformacji z czystego ścinania w procesie ECAP na stan złożonych naprężeń obejmujących dwuosiowe ściskanie i jednoosiowe rozciąganie w procesie HE wpłynie na ujednorodnienie mikrostruktury w końcowym produkcie ograniczając zjawisko tekstury morfologicznej i związanej z nią anizotropii właściwości mechanicznych.

- Dzięki zastosowanej w projekcie technologii opracowany materiał na wyroby medyczne będzie wyróżniać wysoka wytrzymałość mechaniczna, izotropowa struktura, biozgodność oraz brak szkodliwych pierwiastków stopowych takich jak np. aluminium, wanad czy niob. Zwiększona wytrzymałość materiału uzyskana poprzez złożoną przeróbkę plastyczną pozwoli np. na zredukowanie średnicy śrub wykorzystywanych w implantologii, a tym samym przyczyni się do redukcji średnicy otworów nawiercanych w kości, które są niezbędne do mocowania implantów - tłumaczy dr inż. Sylwia Przybysz.

Czysty tytan spośród wszystkich biomateriałów metalicznych jest obecnie najlepszym tworzywem na różnego rodzaju implanty. Bardzo dobra biotolerancja tytanu w środowisku żywego organizmu powoduje występowanie procesu osteointegracji (zrostu tkanki kostnej z powierzchnią tytanową implantu). Pierwiastek ten posiada duże powinowactwo do tlenu, dzięki czemu na jego powierzchni łatwo tworzy się warstewka pasywna TiO2, zabezpieczająca przed korozją. Ze względu na niskie właściwości wytrzymałościowe i dużą plastyczność czysty tytan jest rzadko stosowanym materiałem implantacyjnym. Powszechnie używa się więc stopów tytanu, które dzięki dodatkom stopowym charakteryzują się wyższą wytrzymałością. Niestety jednocześnie pogarszają odporność korozyjną i nie są obojętne dla zdrowia człowieka.

Takim popularnie wykorzystywanym stopem tytanu w ortopedii jest np. Ti-6Al-4V. Wanad w nim zawarty przechodzi do otaczających tkanek i ma właściwości cytotoksyczne. Dodatkowo bakterie Staphylococcus epidermie, które są osiedlone na powierzchni mechanicznie polerowanego stopu Ti-6Al-4V gromadzą się licznie w miejscach o wysokim stężeniu wanadu i mogą powodować infekcje na styku implantu z tkanką.

Dąży się także do wyeliminowania aluminium w stopach tytanu, ponieważ ten dodatek stopowy powoduje bóle mięśni, rozmiękcza kości, uszkadza komórki nerwowe, a w konsekwencji powstają schorzenia mózgu o charakterze demencyjnym.

- Wytworzenie nanostruktury w czystym tytanie pozwala na otrzymanie materiału o właściwościach wytrzymałościowych na poziomie stopu tytanu, przy zachowaniu zalet wynikających z czystości tytanu. Nanotytan jest więc niezwykle atrakcyjnym materiałem do zastosowań w produkcji wysoko obciążonych implantów - podsumowuje dr inż. Sylwia Przybysz.

Projekt otrzymał dofinansowanie Narodowego Centrum Badań i Rozwoju w ramach konkursu „Lider XI”.

Źródło: dr inż. Sylwia Przybysz