Kompozytowy most z udziałem PW już gotowy

W Błażowej pod Rzeszowem dobiega końca budowa pierwszego polskiego mostu drogowego wykonanego w innowacyjnej technologii kompozytowej. Zespołem stołecznych naukowców kierował dr inż. Rafał Molak z Politechniki Warszawskiej.

Kompozyt FRP (ang. Fiber-Reinforced Polymer) to włókna otoczone matrycą polimerową. Elementy wykonane z tego materiału są lżejsze od tradycyjnych prefabrykatów stosowanych w budownictwie, ale parametry wytrzymałościowe mogą nawet przewyższać wytrzymałość stali.

Zaletą zastosowania kompozytów są niższe koszty utrzymania wykonanych z nich konstrukcji. Te materiały nie ulegają korozji jak stal ani erozji jak beton. Montaż - np. elementów mostu wykonanych w tej technologii - jest łatwiejszy, a czas budowy krótszy.

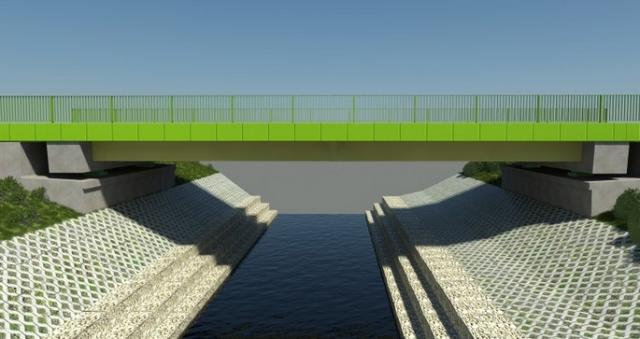

- Most demonstracyjny nad potokiem Ryjak został zbudowany w miejscu istniejącego obiektu z 1958 roku. Most stalowo-drewniany nie spełniał współczesnych wymogów technicznych. Był w złym stanie, więc jego nośność została ograniczona do 15 ton. Z tego powodu cały ustrój nośny został wymieniony na nowy. Z włókien szklanych i węglowych oraz żywicy epoksydowej wykonano dźwigary mostu. Konstrukcja została poszerzona, a dopuszczalne obciążenie podniesiono do 40 ton - wyjaśnia kierujący projektem Juliusz Żach.

Narodowe Centrum Badań i Rozwoju w ramach programu wsparcie badań naukowych i prac rozwojowych w skali demonstracyjnej przeznaczyło na ten projekt 5 mln 150 tys. złotych. Inwestycja objęła proces projektowania, prefabrykacji, montażu i budowy, jak również wykonanie badań statycznych, dynamicznych i monitoringu podczas eksploatacji. Zadania podzielone zostały między Mostostal, Politechniki Warszawską i Rzeszowską oraz firmę Promost Consulting.

- Istnieje wiele możliwych kombinacji wewnętrznej struktury kompozytu. Do ich budowy wykorzystujemy tkaniny z włókien węglowych oraz szklanych o różnej gramaturze i orientacji (np. jednokierunkowe, dwukierunkowe). Ponadto możemy je układać w różnych kierunkach. Dzięki temu uzyskujemy materiał skrajnie anizotropowy, pozwalający nam na pełne wykorzystanie nośności materiału - mówi Żach.

Na Wydziale Inżynierii Materiałowej Politechniki Warszawskiej poddano testom próbki kompozytowe. Rezultaty tych badań posłużyły inżynierom do weryfikacji parametrów materiałowych. Prace pozwoliły też na sprawdzenie też czy proces produkcyjny prowadzi do uzyskania takich samych właściwości, jakie są oczekiwane. Zespół stołecznych naukowców pracował pod kierunkiem dr. inż. Rafała Molaka (Uczelniane Centrum Badawcze "Materiały Funkcjonalne" Politechniki Warszawskiej).

Następnie wykonano projekt demonstracyjnego obiektu. Wprawdzie elementy mostu są zbieżne z innymi istniejącymi elementami obiektów drogowych, ale wprowadzane innowacje materiałowe wymagały rozwiązania wielu problemów praktycznych. Najważniejszym z nich był sposób łączenia ze sobą elementów konstrukcyjnych mostu. Za prowadzenie tych prac odpowiedzialna była firma Promost Consulting.

W lutym 2015 roku Mostostal wyprodukował do badań niszczących pełnowymiarową belkę z kompozytu FRP. Została ona przetransportowana do laboratorium Politechniki Rzeszowskiej, gdzie została kompleksowo przebadana na maszynie wytrzymałościowej. Przykładane obciążenie (statyczne, dynamiczne i zmęczeniowe) pozwoliło na ostateczne sprawdzenie projektu i technologii produkcji. Belka miała większą nośność i sztywność niż zakładano. Równie obiecujące wyniki dały też wcześniejsze badania mniejszych elementów - połączeń oraz płyty pomostowej. Zespołem uczonych kierował dr hab. inż. Tomasz Siwowski, profesor Politechniki Rzeszowskiej.

- W czerwcu rozpoczęliśmy prefabrykację elementów na obiekt docelowy. Polegała ona na wytworzeniu w procesie infuzji kompozytowych belek mostowych. Prace prowadzono w stołecznym zakładzie Mostostalu Warszawa. Cztery dźwigary zostały przetransportowane na miejsce budowy i tam zamocowane na wcześniej wykonanych przyczółkach. Kolejnym krokiem było wykonanie płyty pomostowej z lekkiego betonu zbrojonego prętami z kompozytów FRP. Wykonanie tych prac zakończyło etap budowy ustroju nośnego mostu - tłumaczy Żach. Dodaje, że jedna belka ma 22 m długości, a waży jedynie 3700 kg.

Trwają prace wykończeniowe mostu. Zamontowano urządzenia dylatacyjne i deski gzymsowe, wykonano kapy chodnikowe i zamontowano barieroporęcze. W najbliższym czasie zostanie dokończona izolacja płyty i nawierzchnia na obiekcie i dojazdach. Równolegle trwają prace nad umocnieniem brzegów rzeki. Próbne obciążenia mają na celu sprawdzenie m.in. przemieszczeń, drgań i naprężeń w kluczowych elementach konstrukcyjnych mostu. Rezultaty badań są porównywane z wartościami wyznaczonymi w sposób analityczny.

Całe przedsięwzięcie obejmujące badania przemysłowe, prace rozwojowe i prace w zakresie wytworzenia instalacji demonstracyjnej, trwa od listopada 2013 do marca 2016 r. W ramach projektu zostanie również opracowany system monitoringu mostu kompozytowego.

Źródło: www.naukawpolsce.pap.pl

Grafika: WIM PW